Dal campo

Tray to Tray, bioplastica e termosaldato: le risposte di ILIP al PPWR

Gianluca Tamagnini: “Nonostante l’incertezza normativa, continuiamo a investire in innovazione e sostenibilità”

Inutile girarci attorno: il PPWR, il nuovo regolamento europeo sugli imballaggi, rappresenta una minaccia concreta per le aziende che operano nel settore ortofrutticolo e un vero spauracchio per le aziende che operano nel settore del packaging in plastica. Le possibili ricadute, infatti, non riguardano solo i produttori di imballaggi ma rischiano di colpire l’intera filiera ortofrutticola, con categorie di prodotto che potrebbero risultare particolarmente penalizzate nel caso di una drastica riduzione — se non addirittura una revoca — dell’utilizzo della plastica. Secondo le nostre stime, lo scenario potrebbe costare fino a 1,5 miliardi di euro al settore ortofrutticolo italiano (Clicca qui per approfondire).

Di questi rischi e delle prospettive future abbiamo parlato con Gianluca Tamagnini, Business Manager della BU Fresh Produce Packaging di ILIP, tra i leader europei del comparto. “Inutile nascondersi dietro un dito, il regolamento imballaggi potrebbe avere effetti molto gravi sul nostro comparto, viste le premesse”, spiega Tamagnini. “Ma il condizionale è d’obbligo: finché non verranno pubblicate le liste di esenzione dei singoli Stati europei, è difficile delineare uno scenario certo. Resta alta l’attenzione sugli sviluppi, ma questo non deve frenare quel processo di innovazione che da sempre contraddistingue ILIP.”

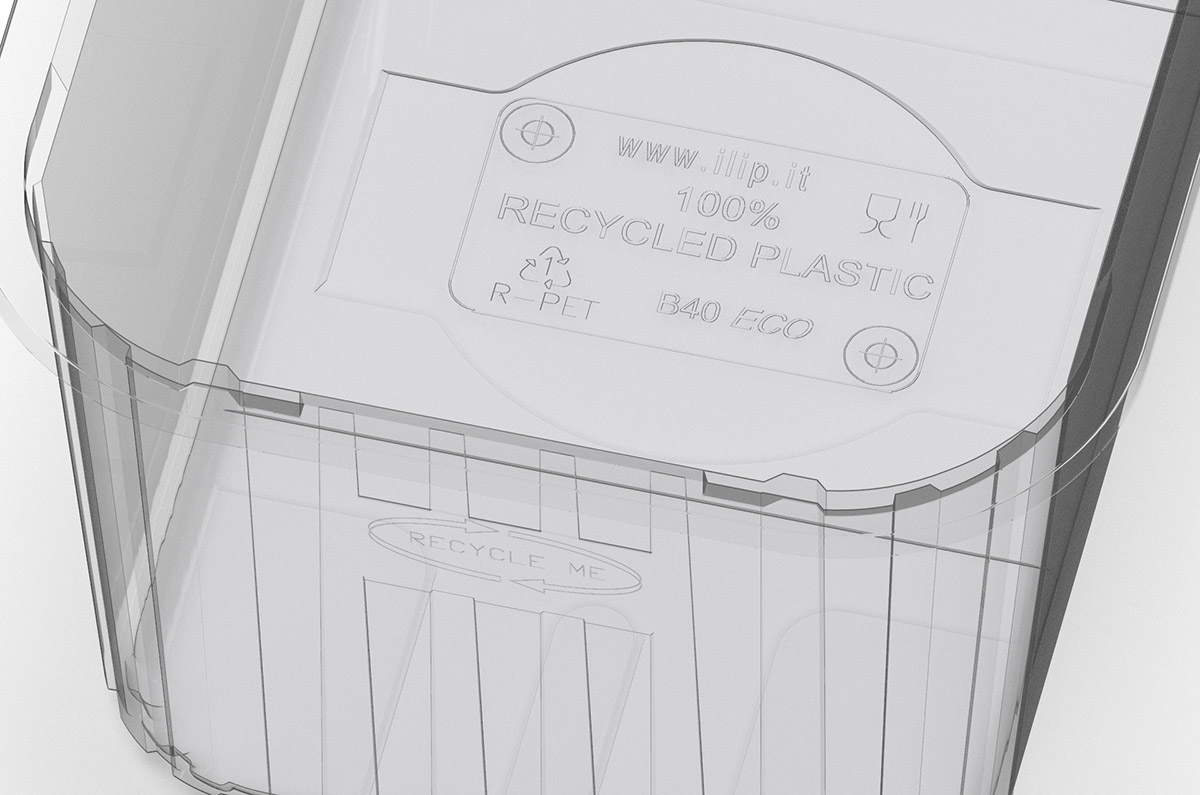

Con un fatturato totale di circa 137 milioni di euro, di cui buona parte realizzata all’estero, l’azienda emiliana rappresenta un punto di riferimento nel packaging alimentare. Innovazione e sostenibilità sono le due direttrici principali su cui si muove ILIP, come sottolinea Tamagnini: “Nel nostro DNA c’è la volontà di offrire soluzioni in linea con le esigenze dei clienti e con le nuove sfide ambientali. Siamo fortemente orientati all’impiego di PET riciclato e crediamo fermamente nel modello del ciclo chiuso. Con AMP Recycling – parte del Gruppo ILPA – ricicliamo ogni anno oltre 50 mila tonnellate di imballaggi post consumo in PET per alimenti e bevande, di cui 12 mila tonnellate sono vassoi in PET per realizzare nuovi contenitori T2T R-PET®, cioè ‘tray to tray’. Siamo fra le poche aziende a livello europeo a produrre vassoi partendo da altri vassoi: un processo virtuoso che dovrebbe essere valorizzato, e invece la plastica viene spesso demonizzata a prescindere.”

Eppure, come sottolinea il manager, la plastica — se correttamente gestita — è tra i materiali più efficienti anche dal punto di vista ambientale. “Lavorare con la plastica significa meno sprechi, maggiore efficienza e costi più contenuti. Se smaltita e trattata correttamente, può essere reintrodotta nel ciclo produttivo in forma pulita e sicura. È paradossale: siamo tra i Paesi europei più virtuosi nella gestione della plastica, e ora rischiamo di vedere vanificati anni di investimenti proprio in nome della sostenibilità.”

Tra i prodotti e le tecnologie di confezionamento su cui ILIP punta con decisione ci sono i cestini e vassoi per il confezionamento in termosaldatura, molto diffusi all’estero ma ancora poco presenti sul mercato italiano. “È una gamma di prodotti in crescita, utilizzata soprattutto per le referenze premium e per i piccoli frutti. Al Macfrut abbiamo presentato i nuovi cestini termosaldabili B40 e B46 Air Wave, dotati di un fondo bombato che protegge il prodotto e rende superfluo l’uso di pad aggiuntivi. Sono quindi monomateriale, riciclabili nel flusso R-PET e rappresentano una risposta concreta alle esigenze di sostenibilità e funzionalità. Offriamo anche prodotti in bioplastica che abbiamo iniziato a proporre oltre venti anni fa, ma oggi queste soluzioni faticano ad affermarsi, non solo per alcuni limiti prestazionali e per i maggiori costi, ma anche perchè il confezionatore deve comunicare ed informare bene il consumatore su come gestire il fine vita di questi imballaggi.”

Un’azienda proiettata verso il futuro, ma ben consapevole delle complessità del presente. Tamagnini chiude l’intervista con un messaggio chiaro: “In questo momento di grande incertezza normativa, la nostra strategia è continuare a fare ciò che sappiamo fare meglio: innovare, investire nel riciclo e progettare packaging efficienti, sostenibili e sicuri. Crediamo che il mercato saprà riconoscere il valore di queste scelte, e ci auguriamo che anche il quadro politico-normativo vada nella stessa direzione.”

In un contesto in cui il rischio di penalizzare l’efficienza industriale in nome della sostenibilità ideologica è concreto, realtà come ILIP dimostrano che è possibile conciliare innovazione e rispetto per l’ambiente. A patto che vengano riconosciuti gli sforzi fatti e che si favorisca un approccio pragmatico e costruttivo, tanto in sede politica quanto sul mercato.

Foto apertura: Gianluca Tamagnini, Business Manager della BU Fresh Produce Packaging di ILIP